Важнейшим этапом в производстве пенобетона является формовка блоков. Это практически самый трудоемкий и самый затратный (в плане покупки оборудования) этап работы. На рынке сегодня представлен огромный выбор форм для пенобетона, что часто затрудняет выбор. Необходимо, чтобы они были герметичными и удобными в работе, быстро и легко собирались, разбирались.

- Формы для пеноблоков из фанеры

- Металлические

- Пластиковые

- Можно ли сделать форму самостоятельно?

- Стоимость и цены

Производство блоков пенобетона возможно несколькими способами:

- Заливка готовой смеси в разборные контейнеры, которые затем разбираются и вручную извлекаются готовые пеноблоки.

- Заливка больших массивов и их резка.

- Заливка в неразборные модели и дальнейшая автоматическая распалубка.

Застывание пенобетона, разлитого в контейнер, происходит за 12 часов. Затем он разбирается, и извлеченные элементы для дальнейшей просушки поступают в специально подготовленное помещение. Допустимое отклонение размеров – 1-2 мм.

Очень важно правильно выбрать форму, чтобы гарантировать точность геометрических размеров.

Виды и характеристики форм, расценки

Самыми распространенными формами, которые применяются для изготовления пенобетона, являются:

Фанерные

Отличительными особенностями их выступает низкая стоимость и небольшой вес. Такие модели можно использовать для производства малого количества пеноблоков для домашнего хозяйства. Опыт работы с фанерой в промышленном секторе выявили ряд недостатков: небольшой срок службы (1-2 месяца) за счет внешних повреждений и размокания, которые всегда присутствуют в заводском процессе; за счет изгибания фанеры блоки нужно укреплять металлическими уголками, иначе они получаются «горбатые» (плохая геометрия).

Металлические

Они могут быть двух видов: без основания, сделанные с использованием лазерной резки; с основанием и стенками на петлях.

Они могут быть двух видов: без основания, сделанные с использованием лазерной резки; с основанием и стенками на петлях.

Модели без основания вырезаются из листового проката толщиной 4 мм и устанавливаются на ровную поверхность, фанерную или металлическую. Их не рекомендуется использовать для из-за следующих недостатков:

- металл легко гнется из-за небольшой толщины;

- сложно сделать стягивающие боковые крепления, поэтому изделие меняется;

- длинные боковые листы могут изгибаться, поэтому получается плохая геометрия.

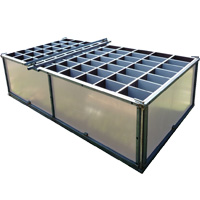

Металлические формы с основанием, применяемые для производства пенобетона – самые дорогостоящие, при этом они хорошо показали себя в эксплуатации. Это оптимальный вариант. Существуют требования, предъявляемые к металлическим изделиям. Толщина днища и боковых перегородок должна быть не менее 6 мм (иначе они гнутся), петли, удерживающие боковины – 8 мм (иначе они ломаются). Для удобного выравнивания пенобетона верх моделей должен быть идеально ровным, а «уши» выведены сбоку. Толщина коротких внутренних перегородок должна быть не менее 4 мм, длинных – не менее 6 мм. Основание укрепляется швеллером.

Достоинства:

- возможность производить пеноблоки больших размеров;

- большая производительность, за счет того, что извлечение из контейнера возможно одним действием;

- долговечность;

- четкая геометрия;

- так как контейнеры сборно-разборные, при транспортировке и хранении не требуется много места.

Если все требования выдержаны, формовочные контейнеры для пенобетона получаются качественными и долговечными.

Пластиковые

Сложность изготовления пластиковых форм, предназначенных для заливки пенобетоном, заключается в громоздкости и дороговизне необходимого оборудования и оснастки. Компания ITCOR LLC, преодолев все сложности, производит формы из пластика размером 390*190*188 мм, которые соответствуют ГОСТу 21520-89. Ребра жесткости, установленные на бортах, обеспечивают постоянство их и необходимую прочность. Специальное дно дает возможность легко и быстро извлекать блок.

Преимущества:

- не требуется дополнительного времени на сборку, разборку изделий, что облегчает работу;

- ресурсоемкость, количество рабочих циклов – 2000 заливок. Следовательно, себестоимость моделей на выпуск одной штуки составляет — 0,1 рубль или 6 рублей на м3.

- небольшая стоимость (из расчета на 1 м3 стоимость пластиковой модели в два раза меньше, чем металлической);

- так как бетон к пластику не прилипает, им не требуется смазка.

Своими руками

Также формы для блоков пенобетона можно сделать своими руками. Материалом можно взять фанеру. Размер пеноблока выбирается самостоятельно, после чего можно приступить к формированию короба. Сначала вырезаем дно и наружные стенки. Так как работа ведется самостоятельно, не следует делать модель слишком большой. Оптимальный размер – модель на 40 ячеек. При расчете размера дна следует учитывать ширину блоков и ширину разделяющих их перегородок. Последние устанавливаются в готовую коробку и скрепляются гвоздями. Не рекомендуется использовать уголки, откосы и другие распорки, так как итоговый экземпляр сохранит все очертания и вырезы.

После установки всех перегородок их можно оббить полиэтиленом. Благодаря этому фанера не будет впитывать влагу, а после затвердевания его легко можно достать целым, не разбирая контейнер.

Купить формы, необходимые для производства пенобетона, можно у предприятий, заводов напрямую или через интернет. Ориентировочные цены на них представлены ниже:

|

Наименование |

Стоимость, в рублях |

|

Контейнер фанерный 0.5 м3 на 14 штук весом около 70 кг |

9 000 |

|

Контейнер металлический для пеноблоков 588*300*188 (24 ячейки) |

11 000 |

|

Контейнер металлический кассетный |

35 400 |

|

Пластиковая форма |

300 |